- Главная

- Технологические решения и заводы

Чистота и другие качественные характеристики химических веществ, напрямую зависят от используемого оборудования и производственного процесса. Мы, Helipont, предоставляем своим клиентам высокоэффективные производственные технологии и сопутствующее оборудование для усовершенствования производства формальдегида и его производных.

Наша компания занимается разработкой новых технологий в производстве, а также оптимизируем традиционные методы получения формальдегида с 1989 года. За это время мы накопили большой опыт и заслужили доверие клиентов по всему миру. Мы предлагаем ознакомиться со следующими готовыми решениями.

-

Услуги по модернизации производственных линий и заводов

Услуги по модернизации производственных линий и заводов -

Консалтинговые услуги и анализ эффективности производства

Консалтинговые услуги и анализ эффективности производства -

Услуги по техническому проектированию и выбору технологии производства

Услуги по техническому проектированию и выбору технологии производства -

Услуги по проектному управлению

Услуги по проектному управлению -

Услуги по мониторингу и контролю реализации проекта

Услуги по мониторингу и контролю реализации проекта

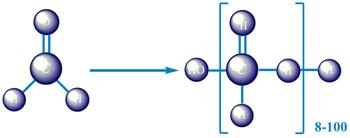

Параформальдегид является продуктом реакции дегидратационной полимеризации раствора формальдегида. В основном производятся два вида парформальдегида: параформальдегид с низкой степенью полимеризации 2-8 и параформальдегид со степенью полимеризации 8-100.

Производственный процесс- Вакуумная сушка

Процесс начинается с увеличения концентрации формальдегида с 37% по 65% путем дегидратации формальдегида, затем раствор попадает в гребковую вакуум-сушилку для дальнейшей дегидратации. В процессе упаривания раствора формальдегида образуется белый осадок в виде порошка, который и является параформальдегидом.

- Распылительная сушка

Формальдегид поступает в узел вакуумного концентрирования, где его концентрация достигает 80%, затем нагнетается в распылительную сушилку, где концентрированный раствор формальдегида распыляется с помощью форсунок, циркулируемый воздух создает взвешенный слой частичек параформальдегида (параформа), которые затвердевают и приобретают сферическую гранулированную форму.

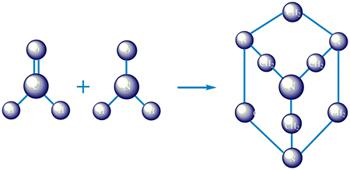

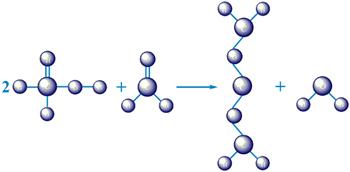

Полное название уротропина - гексаметилентетрамин, другие названия - метенамин, гексамин, 1,3,3,7-тетраазаадамантан, формин и аминоформ. Основными материалами для производства уротропина являются формальдегид и аммоний, которые используются в двух основных методах производства уротропина: жидкофазный метод и газофазный метод. Helipont предлагает клиентам технологический процесс производства уротропина, специальное производственное оборудование, монтажные услуги и послепродажное обслуживание.

Производственный процесс- Газофазный метод

Жидкофазный метод, в основном, используется при обработке отходящих газов, получаемых в процессе производства формальдегида. К примеру, в процессе производства параформальдегида, часто остается 15% разбавленный формальдегид, трудно поддающийся рециркуляции и утилизации. Разбавленный формальдегид может быть использован для производства уротропина, при помощи жидкофазного метода, что повышает общую экономическую ценность проекта по производству формальдегида.

- Gas Phase Process

Газофазный метод является, на сегодняшний день, основным методом производства уротропина, из-за его низких производственных затрат, и низкого потребления пара и аммония. Обычно мы предлагаем клиентам использовать этот процесс на вновь построенных фабриках. Мы обычно предлагаем к применению этот метод, на новых химических заводах.

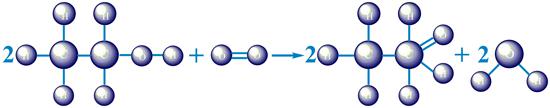

Производство уксусного альдегида включает в себя 3 основных процесса: гидратация ацетилена, окисление этилена и окисление спирта. Helipont в настоящее время использует процесс окисления спирта для производства уксусного альдегида, так как спирт отличается низкой стоимостью и обладает широким диапазоном использования. Спирт также имеет низкий коэффициент конверсии. Мы используем двойные абсорбционные колонны для абсорбции - одну для абсорбции циркулирующих веществ, а другую для абсорбционной распылительной сушки и рециркуляционной установки, что позволяет получить высокую эффективность потребления сырья и вспомогательных материалов.

График-схема производственного процесса- Смешивание алкогольного сырья

- После удаления посторонних пылевых частиц с помощью воздушного фильтра, наружный воздух поступает в испаритель через воздуходувку Рутса.

- Смешанный спирт и воздух вступают в реакцию в выпарной установке и образуют уксусный альдегид.

- Охлаждение уксусного альдегида и спирта, не вступившего в реакцию.

- Ректификация уксусного альдегида

Завод по производству пресс-порошков на основе МФС и МФ (мочевиноформальдегидной и меламиноформальдегидной смолы) от компании Helipont производит пресс-порошки на основе мочевиноформальдегидной смолы (МФС) и пресс-порошки на основе меламиноформальдегидной смолы (МФ). Мы предоставляем нашим клиентам готовые решения для заводов по производству пресс-порошков на основе МФС и МФ, а также полный спектр сопутствующих услуг, от технического проектирования и строительства завода, до установки и проведения пуско-наладочных работ оборудования.

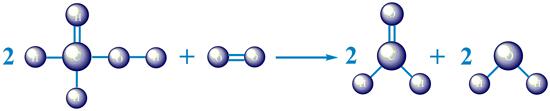

Формальдегид образуется в результате дегидрирования или окисления метанола на металлическом катализаторе (к примеру, серебра или меди), а также прямом окислении углеводородных газов. Формальдегид, в основном, используется в качестве пестицида и дезинфицирующего средства и является основным химическим сырьем для производства фенольной смолы, мочевиноформальдегидной смолы, винилона, уротропина, пентаэритрита и красителей. Формальдегид широко используется в производстве смол, пластмассы, кожи, бумаги и волокна и др. Практически все предметы, которые мы используем в повседневной жизни, были произведены с помощью формальдегида.

График-схема производственного процесса- Получение формальдегида на оксидных катализаторах

Получение формальдегида на оксидных катализаторах используется для получения формальдегида высокой концентрации. При этом способе получения формальдегида, срок службы катализатора, при постоянной регенерации составляет один год, что значительно производственные издержки и делает применение этого экономически привлекательным решением.

- Получение формальдегида на серебряном катализаторе

Концентрация раствора формальдегида, полученного с помощью серебряного катализатора, составляет 37-42%, с возможным увеличением концентрации до 55% при помощи выпарной установки. Серебряный катализатор требует его регенерации каждые 3 месяца, что приводит к более высоким производственным издержкам. Как решение этой проблемы, компания Helipont модернизировала и улучшила традиционный способ, заменив несколько выпарных установок, обычно используемых при традиционном способе, на одну многофункциональную выпарную установку. Оборудование для абсорбции и очистки отходящих газов, спроектированное нашей компанией, позволяет гарантировать соответствие выбросов отходящего газа всем техническим нормам выбросов загрязняющих веществ, а также использовать паровую энергию повторно.

В производстве метилаля, обычно, в качестве катализатора использовалась серная кислота, ее использование приводило к значительным проблемам с коррозией. По мере развития технологий сернокислотные катализаторы заменялись сначала твердой смолой, а затем каталитическим ректификационным методом, который улучшал как качество продукта, так и получаемое количество продукта. Однако регенерация катализатора все еще сталкивалась с проблемами, и концентрация ХПК в отработавших водах была выше 2000 ч/млн.

Производственный процесс получения метилаля- 99.5% Процесс концентрации

Процесс начинается с получения разбавленного метилального раствора с использованием обычных метилальных установок, затем происходит отправка 92% метилаля в ректификационную колонну избыточного давления для перегонки под давлением и получения метилаля высокой концентрации со дна колонны, дальнейшей дефлегмации и возврата в реактор и ректификационную колонну.

- 85%-92% Процесс концентрации

Процесс концентрации до 85-92% является классическим методом получения метилаля. Компания Helipont усовершенствовала его, для снижения потребления метанола и формальдегида, и контроля концентрации ХПК в реакторе до уровня ниже 200 ч/млн.

Заводы по производству МФС и МКФС производит два вида вяжущих веществ: МФС (мочевиноформальдегидная смола) и МКФС (меламинокарбамидоформальдегидная смола). Мы предлагаем производителям клееных деревянных плит и деревянных изделий готовые решения для заводов по производству МФС и МКФС, а также полный спектр сопутствующих услуг, от технического проектирования и строительства завода, до установки и проведения пуско-наладочных работ оборудования.

График-схема производственного процесса- Смеситель

- Высокоэффективный охладитель

- Система электрического управления

В синтезе диметилового эфира полиоксиметилена используется формальдегид и метилаль. Завод по производству диметилового эфира полиоксиметилена от компании Helipont, состоит из установки по обработке метанола, установки по производству метилаля и установки по производству диметилового эфира полиоксиметилена. В производстве диметилового эфира полиоксиметилена используется твёрдокислотный катализатор, позволяющий легко отделять продукт, и продлевающий срок службы оборудования.

Схема производственного процесса- 50% формальдегид поступает в выпарную установку с поднимающейся пленкой для концентрации до 75%.

- Смешанные 75% формальдегид и метилаль вступают в реакцию и образуют диметиловый эфир полиоксиметилена с очень малым количеством побочного продукта.

- Доставка диметилового эфира полиоксиметилена в продувочную газовую абсорбционную колонну для дегидратации.

Компания Helipont, является поставщиком EPC-проектов и решений по производству формальдегида и его производных. Основным направлением деятельности компании является производство химического оборудования и торговля химической продукцией. Наши производственные комплексы и инновационные решения по производству формальдегида с применением серебряного катализатора, и другое сопутствующее оборудование успешно используются некоторыми ведущими мировыми компаниями химической промышленности, позволяя минимизировать эксплуатационные расходы, а также безопасно и эффективно перерабатывать побочные продукты.

О нас- Установка по производству параформальдегида

- Завод по производству формальдегида

- Завод по производству уротропина

- Завод по производству метилаля

- Завод по производству уксусного альдегида

- Завод по производству МФС и МКФС

- Завод по производству пресс-порошков на основе МФС и МФ

- Завод по производству диметилового эфира полиоксиметилена